Газотурбинный двигатель своими руками

Электро турбина на авто

Электро турбина на авто. Возможно ли это? Можно ли сделать своими руками. Только реальная правда

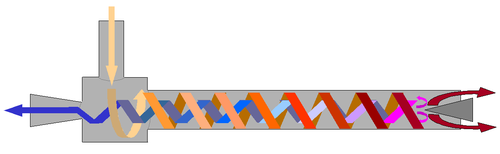

Если немного забежать вперед по теме – то получается, что сейчас все турбированные двигатели используют механические компрессоры воздуха, у такого подхода есть много плюсов и много минусов. Но недавно многие компании стали задумываться над электро турбинами, которые не будут использовать отработанные газы авто, а также не будут иметь механических подключений и приводов, а нагнетать воздух будет электродвигатель, который будет «питаться» от бортовой системы …

Задумка неплохая! Ведь можно избежать многих минусов механических систем, особенно турбин которые работают от отработанных газов, такие как:

2) Охлаждение турбины

3) Смазка моторным маслом

5) НУ и конечно же ресурс

Если подвести черту, можно понять что механические системы, далеки от идеала. Конечнокомпрессоры которые работают от приводов, будут надежнее. Однако и у них есть минусы, это тот же привод который использует для работы обычный ремень, который со временем изнашивается.

В общем, подумали разработчики и поняли, что механику можно заменить на электрику! Или нельзя?

Гидравлические вечные двигатели

Важнейшим открытием человечества стало колесо. За прошедшие тысячелетия оно видоизменялось от сухопутного до водного. Самые значимые машины прошлого времени — насосы, пилы, мельницы — в сопряжении с мускульной силой животных и человека были основным источником движущейся силы колеса.

Водяное колесо, отличаясь своей простотой, имеет и отрицательные стороны: недостаточное количество воды в разное время года. Поэтому возникли идеи работы водяного колеса в замкнутом цикле. Это сделало бы его независимым при широком временном использовании. Такая задумка имела одну существенную проблему при доставке воды в обратном направлении к лотку, который питает лопатки насоса, поэтому гидравлическим вечным двигателем занимались многие ученые того времени: Архимед, Галилей, Герона Александрийский, Ньютон и др. В средние века появились и конкретные машины, претендующие на название вечных двигателей. Создавалось много оригинальных трудов. Рассмотрим один из них.

Необычный и сложный по тем временам гидравлический вечный двигатель своими руками соорудил поляк Станислав Саульский.

Главные части этого механизма – это колесо и водяной насос. При плавном опускании груза ушат поднимается вверх. При этом должен подниматься и насосный клапан: вода поступает в сосуд. Затем вода, попадая в круглый резервуар, открывает в нем заслонку и выливается в ушат через кран. При этом под тяжестью воды ушат опускается, и в определенный момент с помощью прикрепленной с одной стороны к нему веревки он, наклоняясь, опорожняется. Поднимаясь наверх, пустой ушат снова опускается, и весь процесс заново повторяется. При этом само колесо совершает лишь колебательные движения.

Все существующие ныне механизмы, машины, устройства и т.п. делятся на вечные двигатели первого и второго рода. Двигатели первого рода – машины, работающие без извлечения энергии из окружающей среды. Их невозможно построить, так как сам принцип их функционирования – нарушение первого начала термодинамики.

Двигатели второго рода – машины, уменьшающие тепловую энергию резервуара и полностью превращающие ее в работу без изменений в окружающей среде. Их применение нарушило бы второе начало термодинамики.

Хотя за прошедшие века были изобретены тысячи всевозможных вариантов рассматриваемого прибора, остается вопрос о том, как сделать вечный двигатель. И все же надо понимать, что такой механизм должен полностью находится в изоляции от внешней энергии. И еще. Всякая вечная работа любой конструкции осуществляется при направлении этой работы в одну сторону.

Это позволяет избежать затрат на возвращение в исходное положение. И последнее. Ничего вечного на этом свете не бывает. И все эти так называемые вечные двигатели, работающие и на энергии земного притяжения, и на энергиях воды и воздуха, и на энергии постоянных магнитов, не будут функционировать постоянно. Всему приходит конец.

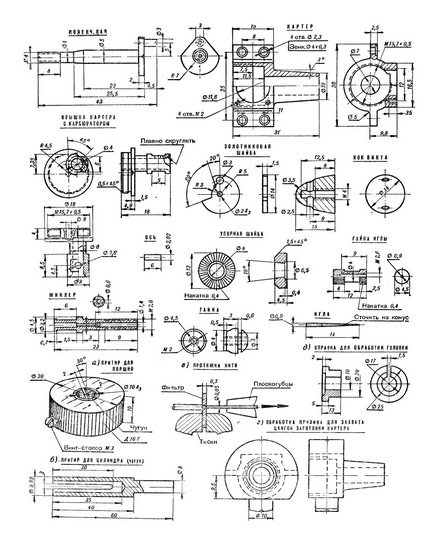

Порядок сборки головки цилиндра следующий.

Конец спирали закрепляется медным клином в болте ударами по бородке молоточком. На болт надеваются слюдяные прокладки толщиной 0,3 мм. Со стороны полусферы в головку вставляется болт. В выточку головки закладываются слюдяные прокладки общей толщиной 0,5 мм. За-тем навертывается латунная гайка» которая затягивается круглогубцами до полной герметичности головки. Необходимо проверить, изолирован ли болт от головки. При этом запрессовывается втулка, закрепляется по месту второй конец калильной спирали. Это производится при помощи медного клина. Теперь можно приступить к проверке исправности калильного элемента. Проверка производится под напряжением от одной аккумуляторной банки, дающей напряжение 1,2 – 1,4 в. Из холоднокатаной медной фольги разных толщин изготовляется несколько прокладок соответственно 0,1, 0,2, 0,3 мм. При доводке двигателя выбирается лучшая.

Заготовка цилиндра делается из прутка диаметром 20 мм (рис. 2). Эта заготовка обтачивается на станке до диаметра 18 мм, сверлится сверлом диаметром 9,5 мм. и затем у нее протачиваются наружные размеры. При нарезке ребер желательно подпереть цилиндр задней бабкой и прорезать на обратном ходу. После этого у него протачивается внутренний диаметр до размера 9,8 мм. Отрезанный от заготовка, цилиндр проходит слесарную обработку: опиливается фланец крепления (можно на наждачном круге), засверливаются отверстия в головке и фланце, нарезается резьба для крепления головки цилиндра, распиливаются выхлопные окна и фрезеруются перепускные каналы. Головка цилиндра подвергается термообработке до R 45 — 47, Желательно шлифовать зеркало цилиндра до размера диаметра 10 ± 0,02 мм. Окончательно доводится размер диаметра чугунным притиром с пастой ГОИ (рис. 3, б).

Особое внимание нужно уделить обеспечению герметичности, для чего на плите следует притереть верхний фланец цилиндра. Прокладка под цилиндр вырезается из ватмана (рис. 2).

Поршень точится на токарном станке из стали У10 или У12 диаметром 12 мм. Заготовка обтачивается до диаметра 11 мм и просверливается до диаметра 7 мм, глубиной 10,5 мм. Поршень растачивается внутри по размерам, приведенным на чертеже. Затем протачивается наружный размер до диаметра 10,2 или 10,3 мм, после чего поршень отрезается от заготовки. После этого сверлится отверстие под поршневой палец сверлом диаметром 2,9 мм и зачищается хорошей разверткой ЗА на малом ходу, с маслом. Калится поршень до Rс 60—62, шлифуется снаружи до размера 10 ± 0,02 мм и притирается по цилиндру чугунным притиром (рис. 3, а). Необходимо также притереть отверстие под поршневой палец медной проволокой толщиной 3 мм.

Поршневой палец делается из заготовки стали У8 или У10 диаметром 4 или 5 мм. Заготовка торцуется и засверливается сверлом диаметром 1,9 мм, а затем протачивается снаружи до диаметра 3,2 мм и отрезается от заготовки. После этого деталь следует закалить до Rс = 60-62. Наконец она шлифуется и притирается по отверстию в поршне.

Контур шатуна размечается вдоль проката на прессованном дюралюминиевом профиле Д16Т. Затем засверливаются два отверстия сверлом диаметром 2,9 мм на расстоянии 18 мм. Производится слесарная обработка по чертежу, после чего отверстия разворачиваются разверткой ЗА3 (с маслом), а затем зачищаются. Необходимо следить, чтобы в них не попал абразив, вызывающий сильный износ поршневого пальца. Поверхность шатуна полируется гладким стальным каленым стержнем.

Для коленчатого вала вытачивается заготовка из стали 12XH3A или из 18ХНВА диаметром 14 мм, длиной 43 мм. В ней засверливаются центровые углубления: два — по оси заготовки и два — смещенные от оси на 5 мм. Сначала обрабатывается палец кривошипа в смещенных центрах, после чего в центрах на оси протачивается шейка и носок коленчатого вала. Затем нарезается резьба М4. После этого производится слесарная обработка. Деталь цементируется на глубину 0,5 мм, калится до Rc — 42- 45 и, наконец, шлифуется с притиркой трущихся поверхностей.

На заготовке, зажатой в кулачковый патрон диаметром 50 – 55 мм из Д16Т, протачивается носок картера и кривошипная камера с нарезанием резьбы под крышку, после чего носок картера отрезается от заготовки по размеру, указанному на чертеже. В картер запрессовывается бронзовая втулка, выточенная заранее по чертежу (рис. 5). После этого производится разметка расположения цилиндра и засверливаются центровые углубления по оси цилиндра для обработки места его крепления.

Зажав заготовку картера в центрах, обрабатываете прилив диаметром 10 мм для захвата цангой (рис. 5, г). Зажав заготовку в цанге, обрабатываете место крепления цилиндра по чертежу.

Затем производится фрезерная и слесарная обработка картера. Задняя крышка картера (рис. 5) с карбюратором вытачивается из заготовки Д16Т за два приема. Сначала производится торцевание, затем обработка по внешним размерам и разделка отверстия под ось. На длине 18 мм отрезается крышка от заготовки и производится разметка отверстия карбюратора, которое засверливается сверлом диаметром 3,9 мм и разделывается разверткой 4А3. Деталь зажимается в центре, и производится токарная обработка корпуса карбюратора. После этого происходит слесарная обработка детали по чертежу (рис. 3).

Жиклер и гайка иглы вытачиваются из латуни Л59 или Л62 по чертежу (рис. 3).

Игла карбюратора изготовляется на токарном станке из проволоки ОВС, предварительно нормализованной (прогревается до 200 – 240°С в течение 20 – 30 мин.). Упорная шайба и кок (рис. 3) вытачиваются из Д16Т по чертежу. Крепежные винты подбираются по месту и диаметрам, указанным на чертежах. Размеры и материалы прокладок и шайб указаны на чертежах.

Ось изготовляется из проволоки ОВС диаметром 2,5 мм и шлифуется до чертежных размеров.

Золотниковая шайба (рис. 3) делается из 1,5 мм текстолита или гетинакса. На токарном станке вытачивается круглая заготовка, затем производится ее слесарная обработка по размер рам, указанным на чертеже, и притирается рабочая поверхность.

Как сделать реактивный двигатель

В крышке от стеклянной банки делают отверстие на двенадцать миллиметров.

Для верстки диффузора на бумаге рисуют шаблон, используя циркуль. Ближний радиус берется на 6, а дальний — на 10,5 сантиметра. От сектора, который получился, отмеряют 6 см. Обрезку производят на ближнем радиусе.

Шаблон прикладывают к жестяной банке, обводят и вырезают необходимый кусок. С обоих краев отгибают по миллиметру у полученной детали. Далее делают конус и соединяют части согнутых краев. Так получают диффузор.

Затем на узкой его половинке сверлят четыре отверстия. То же самое повторяют на крышке вокруг проделанного ранее отверстия. Используя проволоку, подвешивают диффузор под отверстие крышки. Должно получиться расстояние до верхнего края примерно от 5 до 5 мм.

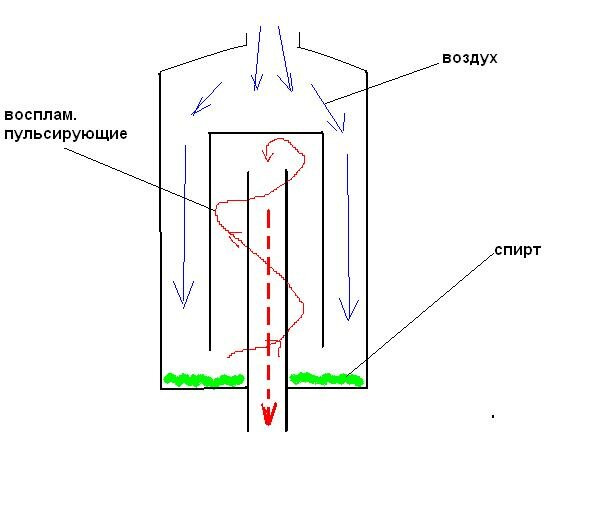

Осталось лишь налить в банку спирт или ацетон на пол сантиметра от дна, закрыть банку и зажечь спирт спичкой.

Реактивный двигатель своими руками.

![]()

А мне летать охота!

реактивный двигатель своими руками 2014 в картинках

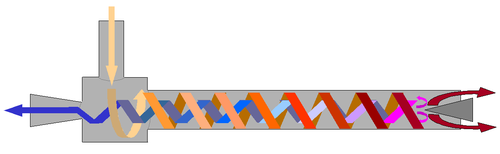

3. трубка Ранка – Вихревой эффект

4. “бульбулятор” [highlight]смотреть[/highlight] http://www.youtube.com/watch?v=7HA4WpsQCNA

[highlight]обратить внимание на вихрь на входе в выходную трубку[/highlight]

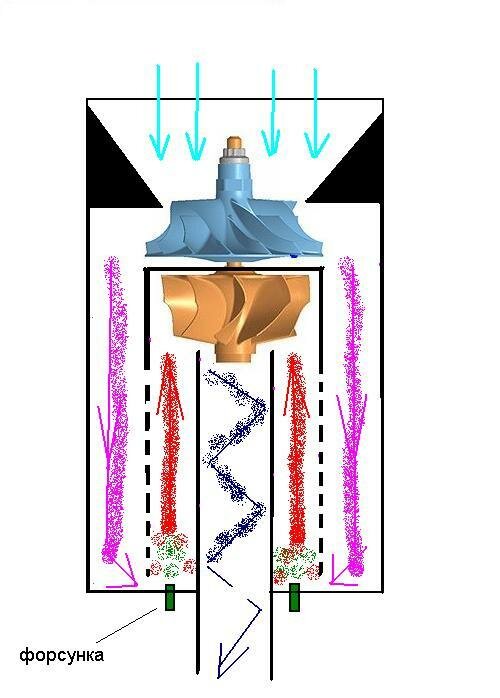

5. корпус без турбины

7. реактивный двигатель

![]()

Руслан 7000

Старейший участник

Очень интересно. Габариты минимальные.

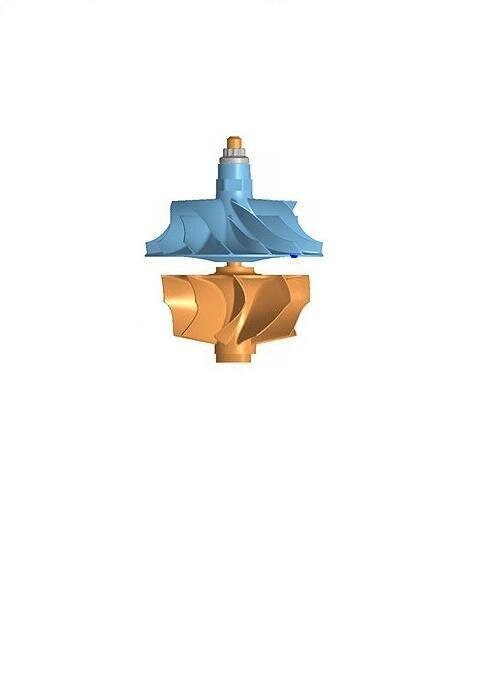

Единственный вопрос по подшипнику (как так-то(!)).

И небольшой “рац”. По поводу подачи топлива. Нельзя ли его подавать немного раньше (сразу после нагнетающих лопаток).

В этом случае время прохода увеличится и вроде как больше топлива можно подавать.

На вихрь внимание обратил но не понял. Зачем он там.

Завихряют обычно тогда когда хотят чтоб воздух дольше шёл по камере сгорания. А вы пустили его после. Зачем .

Вам нужен “холодный” выхлоп. (если так – то я над этим никогда не думал)

![]()

Alex_520

Сменил аватарку – ушёл в малую авиацию

![]()

Руслан 7000

Старейший участник

![]()

Alex_520

Сменил аватарку – ушёл в малую авиацию

Вложения

![]()

А мне летать охота!

@ Руслан 7000

спасибо, знал что не обидите

жду мнение и подзатыльников от других

![]()

А мне летать охота!

На вихрь внимание обратил но не понял. Зачем он там.

Завихряют обычно тогда когда хотят чтоб воздух дольше шёл по камере сгорания. А вы пустили его после. Зачем .

Вам нужен “холодный” выхлоп. (если так – то я над этим никогда не думал)

[highlight]Вихрь[/highlight] “упорядочивает” горючие газы, а значит [highlight]ускоряет[/highlight]

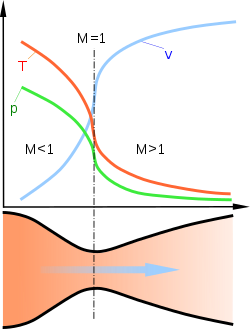

как Вы сами заметили – газ охлаждается, а скорость истекания газов увеличивается . Почти как здесь

![]()

Alex_520

Сменил аватарку – ушёл в малую авиацию

“Свиристелка” одноконтурная ещё та получится. С удельными расходами 1 кг топлива на 1 кг тяги в час. Дорогое удовольствие для СЛА, однако.

Тогда уж лучше установить ещё одну свободную турбину на выходе и через редуктор на воздушный винт её завязать. Можно конструктивно в виде двухвального движка оформить, где внутренний вал будет соединять свободную турбину с редуктором воздушного винта в носовом обтекателе коробки приводов.

Экономика движка заведомо выше получится. А размеры вырастут незначительно.

Хотя более выгодную схему турбовального ТВД чем РТ-6А ещё никто не придумал

![]()

А мне летать охота!

Спасибо за внимание!

вот учел замечания и внес.

![]()

А мне летать охота!

согласен. но не так как прямоточный.

Предполагаю, что “игра” размерами и соотношений различных частей, даст тот или иной нужный результат.

![]()

А мне летать охота!

![]()

Руслан 7000

Старейший участник

. нормальненькая соль. (больше на цианид похожа)

С каких это пор вихри у нас без потерь стали .

В бумажную трубочку то ведь нам не тяжело ртом просто так подуть.

. а потом поставим простейший завихритель в трубочку (чтоб эксперимент был уже совсем “чистым” даже можно немного её увеличить ровно на толщину стенок завихрителя) и подуем ещё раз. (не думаю что дуть вихрём по трубке легче станет)

Гдей -то вы таких красивых баек о вихрях наслушались.

Завихритель это тормоз. В некоторых случаях он полезен но в данном двигателе он на мой взгляд не нужен.

ПКР – кидайте эту трубку Ранка со всем её “содержимым”.

(ну или вы заметили то что не вижу я (а я там ничего не вижу))

Она вообще для охлаждения была придумана.

![]()

Руслан 7000

Старейший участник

Эти ветки СЛАшники и так не посещают – а теперь последние могут разбежаться. (я то вас понимаю что речь идёт только о схеме но как другим это объяснить)

. да – ещё двумя руками “за” двукхонтурность. И чем выше её степень – тем экономичней получается. (но против НЕ жёсткой сцепки (зачем нам ещё одна турбина – когда можно и “так” к валу прицепится))

![]()

Alex_520

Сменил аватарку – ушёл в малую авиацию

Начните хотя бы с того, какой результат в итоге этого конструирования хотите получить Вы сами: удельные массы, удельные расходы топлива, мощностной диапазон, удобства изготовления, удобства технического обслуживания, регулировок, настроек, высотность и пр. и пр. и пр.

Идея ради самой идеи неинтересна большинству потребителей, увы!

![]()

Руслан 7000

Старейший участник

![]()

Alex_520

Сменил аватарку – ушёл в малую авиацию

При таких перегибах газового потока думать о двухконтурном ТРД как-то смешно выглядит. А вот турбовальный ТВД – вполне жизнеспособен (принципиально в идее, пока что!).

Вторая (свободная) турбина нужна для ухода от основных проблем одновальных ТВД – необходимости строгого выдерживания оборотов единственного вала при изменении на нём нагрузки и минимизации отрицательной тяги ВВ в полёте при отказе движка.

Эти довольно сложные проблемы решаются на одновальных ТВД заметным усложнением топливо-регулирующей аппаратуры и установкой многократно дублированной системы флюгирования воздушного винта (на АН-24/-26 стоит аж пять контуров защиты – гидрофлюгер, автофлюгер по отрицательной тяге, центробежный фиксатор шага ВВ при его раскрутке и электрический флюгер-насос, приводимый в действие вручную). А на турбовальных ТВД стоит всего один-два канала управления по флюгированию ВВ. Так что вторая свободная турбинка для привода ВВ избавляет от многих проблем и пилотов, и техников.

Принцип работы

Турбореактивный двигатель функционирует как обычная тепловая машина. Не вдаваясь в подробности, его механизм можно описать как служащий для преобразования энергии в механическую работу. Газ внутри устройства имеет энергию. Сжимаясь, рабочее тело получает ее, а при расширении происходит преобразование в полезную работу.

Энергия и последующая работа для сжатия газа всегда должна быть меньшей по сравнению с той, что необходима для расширения. В противном случае преобразования не получится. Поэтому перед расширением газ нагревают, а перед сжатием — охлаждают. Тогда в результате нагрева появится некоторый излишек энергии, которым воспользуются для получения механической работы.

Достоинства и недостатки компрессора в автомобиле

На первый взгляд может показаться, что никаких проблем из-за установки турбонаддува возникнуть не должно. Но это не так. Это устройство имеет несколько минусов, а в особо тяжёлых случаях может представлять реальную опасность для водителя. Достоинства турбины очевидны:

- мощность двигателя увеличивается на 20–45% (степень увеличения мощности зависит как от объёма и типа двигателя, так и от модели компрессора);

- механический компрессор повторно использует выхлопные газы, а следовательно, приносит пользу окружающей среде;

А теперь переходим к минусам.

- так как топливно-воздушная смесь становится более обогащённой, температура её горения увеличивается. Двигатель нагревается сильнее, в результате чего быстрее прогорают поршни и клапаны, быстрее изнашивается система охлаждения;

- двигатель с перегревшимся компрессором может взорваться. В буквальном смысле слова;

- даже если ничего из перечисленного выше не случилось, использование турбокомпрессора значительно сокращает срок службы любого двигателя;

ЗАЖИГАНИЕ

Основой для системы зажигания послужила батарейная газовая зажигалка. Свечой же служит клинышек из стеклотекстолита, по краю которого проходит U-образная дорожка фольги. На конце его сделан пропил – это искровой промежуток. Экспериментально выявлено, что свеча может быть вставлена только в боковую стенку. Верхняя стенка быстро покрывается копотью или обугливается, что приводит к утечке искры на это углеродистое покрытие. Внизу же возможно попадание бензина с его протечкой наружу через прорезь для свечи и риском пожара.

Работа двигателя сильно зависит от положения свечи. Двинув ее вперед к клапанной решетке, мы увеличиваем вероятность «схватывания» двигателя даже при недостаточном всасывании. Но мощность вспышки уменьшится из-за того, что вспышка произойдет раньше, чем камера в должной мере заполнится смесью.

Перспективы развития и улучшения двигателя

Сейчас у ученых основной проблемой является разработка способа понижения расхода топлива. Повышение эргономичности может достигаться в случае:

- Увеличения КПД центробежных процессоров;

- Повышения температуры и давления газов и использования тепла исходящих газов.

Идея использования теплообменника не является новой. Но ситуация модернизации двигателя в сторону уменьшения размеров, массы двигателя, обеспечения полной передачи тепла от газа к воздуху при минимальных потерях давления.