Какой проволокой варить нержавейку полуавтоматом

Советы по сварке нержавейки полуавтоматом в среде углекислого газа

Нержавеющей называют низкоуглеродистую сталь с добавлением хрома. Именно хром, взаимодействуя с кислородом, создает оксидную пленку, которая обеспечивает коррозионную стойкость металла.

Чтобы сталь стала нержавеющей, достаточно 12% хрома в ее составе. При этом толщина пленки из оксида хрома равняется нескольким атомам.

Если поверхность нержавейки поцарапать, то защитный антикоррозийный слой разрушается, но через некоторое время восстанавливается опять.

В составе современных нержавеек есть не только хром и углерод, но и незначительная часть никеля или ниобия, титана или молибдена.

Все эти элементы также способствуют повышению коррозионной стойкости, чем улучшают физико-механические свойства стали.

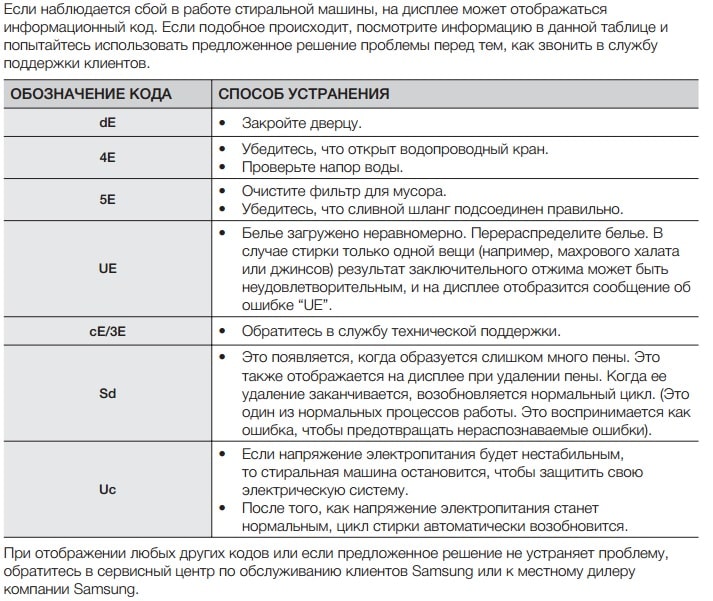

В зависимости от типа микроструктуры, нержавейка подразделяется на классы с разными свойствами:

- Аустенитный — содержит хром и никель. Отличается высокой коррозийной устойчивостью, прочностью и пластичностью, немагнитный;

- Ферритный – содержит железо и хром. Устойчив к термической закалке. Применяется в агрессивной среде;

- Мартенситный — содержит хром и углерод. Несмотря на высокую твердость, отличается хрупкостью. Применяется в слабоагрессивной среде.

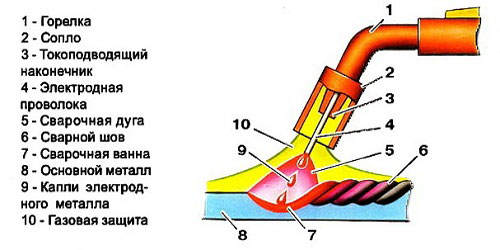

Необходимое оборудование

Использование защитных газов является необходимым условием для получения максимально качественных сварных соединений с минимальным количеством пор в сварном шве, а также с минимальным количеством образуемого шлака.

Необходимость использования защитного газа накладывает определенные особенности на перечень оборудования, которое должно быть использовано в сварочном процессе. Все такое оборудование делится на две большие группы:

- Оборудование, используемое для собственно осуществления сварочного процесса.

- Оборудование для соблюдения техники безопасности при выполнении сварочных работ.

В первую группу входят:

- источник сварочного тока в виде полуавтоматического сварочного аппарата;

- газовый баллон или резервуар иного типа, из которого в процессе сварки подается используемый в данной технологии защитный газ;

- сварочные кабели для подачи тока на свариваемые детали;

- шланги для подачи защитного газа;

- газовая горелка;

- машинка для подачи сварочной проволоки.

В большинстве современных сварочных аппаратов, позволяющие реализовать принцип сварки с использованием защитного газа, сварочная горелка и «держак», через который подается сварочная проволока, объединены в одно устройство, что позволяет сократить объем попадающего в сварочную зону воздуха (это минимизирует количество образуемого шлака и сокращает риск возникновения микротрещин при остывании металла), а также уменьшить количество кабелей и шлангов (кабель для подачи тока и шланг для защитного газа находятся в одной оплетке, что делает их использование более удобным для сварщика).

На машинке для подачи проволоки у сварщика есть возможность установить индивидуальную для него скорость подачи проволоки с целью минимизации разбрызгивания металла в процессе сварки.

Примерная стоимость сварочных полуавтоматов с механизмом подачи проволоки

Примерная стоимость сварочных полуавтоматов с механизмом подачи проволоки

Во вторую группу входят:

- защитный костюм. Главное требование, которое предъявляется к нему – сокращение риска получения ожогов сварщиком от летящих капель расплавленного металла, а также воспламенения одежды вследствие попадания таковых на ткань (достигается за счет специальной огнезащитной пропитки ткани);

- маска. Ее использование необходимо для защиты лица и, в первую очередь, глаз сварщика от воздействия экстремально высоких температур, в результате которых может наступить ожог кожных покровов и глаз работника;

- защитные перчатки (краги). Они должны отвечать двум главным требованиям – исключение ожогов кожных покровов от воздействия экстремально высоких температур от разогретого металла в виде микрокапель, а также защита от возможного поражения электрическим током в результате касания свариваемых деталей или ввиду вероятной неисправности сварочного оборудования.

Выбор проволоки

![]()

При сварке проволока является как присадкой, так и вместе с расплавленным металлом заполняет шов. Используются два вида: порошковая и сплошного сечения с очень низким содержанием углерода и высоким – кремния, устойчивая к окисляющей среде.

Диаметр варьируется от 0,13 до 6-10мм. Для применения в быту обычно берут проволоку сечением 0,6 и 0,8мм, для производства, где работают с мощными полуавтоматичными системами – свыше 1,0мм.

Для сварки нержавейки полуавтоматом без газа используют порошковую (самозащитную) проволоку. Она представляет собой тонкую стальную трубку, заполненную флюсом. При плавлении верхнего слоя, флюс освобождается, а также предохраняет сварочную зону от окисления. Образуется много шлака, которые надо удалять.

Сплошная проволока используется для проведения процесса в газовой среде и под флюсом, при этом она должна быть идентичной обрабатываемому металлу, т.е. из нержавейки. Лучше брать проволоку с немного большим содержанием легирующих элементов, из-за их выгорания при высоких температурах.

Некоторые марки сварочной проволоки:

- 0,8х20н9г7т – содержит хром, никель и марганец;

- 0,6х19н9т – высокого качества, устойчивая к коррозии;

- 0,4х19н11м3 – хром-никелевая с добавлением кремния и молибдена для стойкости к межкристаллической коррозии.

Для уменьшения образования брызг от расплавленного металла используется проволока меньшего диаметра, чем электрод. Шов получается аккуратным, но при этом увеличивается ее расход.

Некоторые аппараты снабжены кабель-шлангом, внутри которого для доставки к сварочной зоне проходят изолированно друг от друга проволока, газ, ток – так называемый сварочный рукав.

Особенности сварки

Существует несколько ключевых особенностей, о которых вам нужно знать, если вы хотите сформировать качественный шов. Мы перечислим наиболее важные из них.

Как мы уже говорили выше, чистый аргон или чистая углекислота редко применяются для сварки нержавеющей стали. Лучше использовать газовую смесь. Она должна состоять из 70% углекислого газа и 30% аргона.

Также обращайте на вылет присадочной проволоки относительно горелки. Оптимальная длина видимо части присадочного материала — от 6 до 12 миллиметров. При формировании шва следите за расстоянием от сопла до поверхности металла. Чем оно меньше, тем лучше. Это непросто, но при частой практике можно добиться хороших результатов. Не экономьте на газе. При недостаточном количестве газа шов будет некачественным.

Рекомендуем установить обратную полярность. Прямая полярность применяется только при использовании флюсов, что не предусмотрено в описываемой нами технологии.

Немаловажен и угол сварки. Оптимальное значение от 5 до 10 градусов относительно детали. Так шов хорошо проплавляется и получается ровным. Особенно это важно при сварке толстых деталей, где необходимо хорошо проплавить металл.

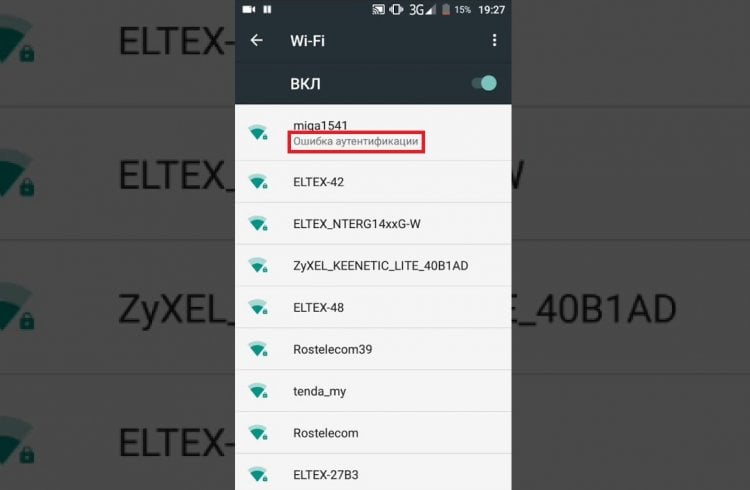

Защитный газ – как применять и всегда ли нужен

Уже упоминалось, что есть три варианта инертного газа, который можно использовать при сваривании нержавеющей стали полуавтоматом. А именно:

- В среде аргона. Преимущество такого способа заключается в том, что шов получается эстетичным. Недостаток – большое количество брызг расплавленного металла. Дуга горит нестабильно, а стоимость аргона высока.

- В среде углекислого газа. Самый бюджетный из трех вариантов способ сваривания. Однако брызг получается еще больше, чем при работе с аргоном. Да и шов получается очень грубым и непривлекательным.

- Смесь углекислого газа и аргона. Оптимальный вариант, позволяющий собрать воедино достоинства обоих инертных газов – высокое качество шва в сочетании с невысокой стоимостью.

Если требования к качеству шва невысоки, то процент содержания углекислоты в смеси можно доводить до 30. Но чаще всего применяются сочетания аргона и углекислоты в соотношениях 95-98% и 5-2% соответственно.

Относительно вопроса, всегда ли требуется использовать инертный газ, есть однозначный ответ – нет, не всегда. Защитная среда нужна, но обеспечить ее можно и без газа. Альтернатива решению – порошковая проволока. Она представляет собой тонкостенную узкую трубку, внутри которой содержится флюс. Покрытый защитным металлическим слоем флюс освобождается в процессе сварочных работ и обеспечивает защиту расплавленному металлу от атмосферного кислорода.

Следует иметь ввиду, что степень защиты рабочей зоны при использовании проволоки с флюсом меньше, нежели при работе с газом. Швы получаются не такими надежными и эстетичными. Поэтому данный метод сваривания менее востребован и прибегают к нему реже.

Подводя итоги, можно подчеркнуть, что среди достоинств использования защитного газа с присадочной проволокой (назовем данный вариант классическим) – высокая производительность и минимальное количество брызг расплавленного металла. Его недостатками является необходимость тащить баллон с самим газом и связанные с этим некоторые ограничения при использовании вне стационарных сварочных постов.

Порошковая проволока дает возможность избавиться от этих недостатков. Можно выполнять сварочные работы где угодно и нет необходимости тащить за собой тяжелый баллон с инертным газом. Но у этого способа свои минусы. И заключаются они в высокой стоимости расходного материала, обильном образовании шлака на поверхности шва и необходимость в дополнительной его защите от коррозии после завершения сварочных работ.

Заключительные работы

Под действием высокой температуры на заготовках могут появиться деформации в виде пузырей. Их удаляют легкими ударами молотка через гладилку, двигаясь от краев к центру. Если избавиться от пузыря не удалось, его нагревают газовой горелкой и повторяют операцию.

Поверхности, пострадавшие от брызг расплавленного металла, зачищаются металлической щеткой или абразивным инструментом. Для удаления со шва окалины, которая быстро покрывается ржавчиной, проводят обработку составами, растворяющими ее. Чтобы повысить устойчивость сварного соединения к коррозии на него наносят средства, способствующие образованию оксидной пленки хрома.

- Источник тока (полуавтомат);

- сварочная проволока;

- защитный газ.

Сварочная проволока должна быть идентична свариваемому металлу. В нашем случае, выбирайте нержавейку для полуавтомата.

Сварочная проволока нержавейка для полуавтомата

На рынке присутствует проволока российских и зарубежных производителей, которая подразделяется на порошковую и сплошного сечения. Диаметром от 0,13 до 6,0 мм. В домашних условиях применяются диаметры 0,6 и 0,8 мм, а свыше 1,0 мм на производстве.

- Сплошная проволока используется для соединений в среде защитных газов и под флюсом. Такой способ, исключает попадание воздуха в зону сварки, тем самым улучшая качество сварного шва.

- Порошковая нержавеющая проволока (самозащитная) — тонкостенная трубка, заполненная флюсом и газом. Смесь компонентов позволяет сваривать изделия без защитных газов (углекислого газа и аргона).

Проволока для сварки нержавейки полуавтоматом, производится с термической обработкой или холоднотянутая. И подразделяется на оксидированную (Т) и светлую (белую, ТС).

Нержавеющая проволока выпускается 2 классов точности:

- повышенной точности (П);

- нормальной точности.

Проволока с повышенной точностью применяется для улучшения качества шва.

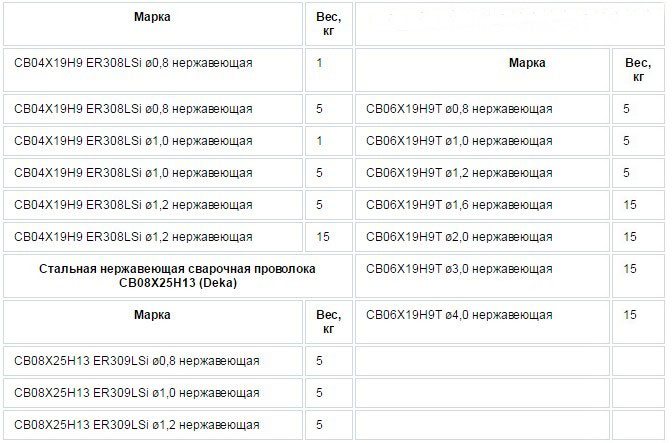

Нержавеющие стали по химическому составу делятся на разные марки и проволока тоже имеет различную маркировку. Таблица (ниже) познакомит с марками, диаметром и весом нержавеющих проволок:

Стоимость нержавеющей проволоки для полуавтомата

Цена варьируется в зависимости от производителя и региона проживания покупателя.

- ER 308 LSI 0,8мм 1кг — 825 руб;

- ER 308 LSI 0,8мм 5кг — 4237 руб.

Видео:

Выбор газа

Варить полуавтоматом без газа — нельзя, кроме случаев, использования порошковых проволок. Сварку нержавейки полуавтоматом можно выполнить в среде углекислого газа или смеси углекислоты и аргона.

Углекислый газ — доступный и дешевый газ для соединения нержавеющих сталей. При чистом его использовании, сварщик сталкивается с излишним разбрызгиванием металла и корявым сварочным швом.

Удобнее применять смесь аргона и углекислоты, процентное соотношение 98/2 (Ar-98%, CO2-2%). Опытные сварщики состав смеси варьируют в зависимости от марки нержавейки и своих предпочтений.

Процентное соотношение углекислого газа и аргона можно настроить с помощью двух отдельных баллонов. Выходы с двух редукторов соединить с помощью тройника, взятого с стеклоочистителя автомобиля отечественного производства. Подробности подобной конструкции в видеоролике:

Всё, вам осталось выбранный защитный газ и проволоку подключить к аппарату. Знайте: токопроводящий наконечник должен быть одного диаметра с проволокой.

Наконечники приобретайте с запасом, в процессе работы они выгорают и аппарат тогда хуже варит.

Видео: как настроить полуавтомат к работе (для начинающих).

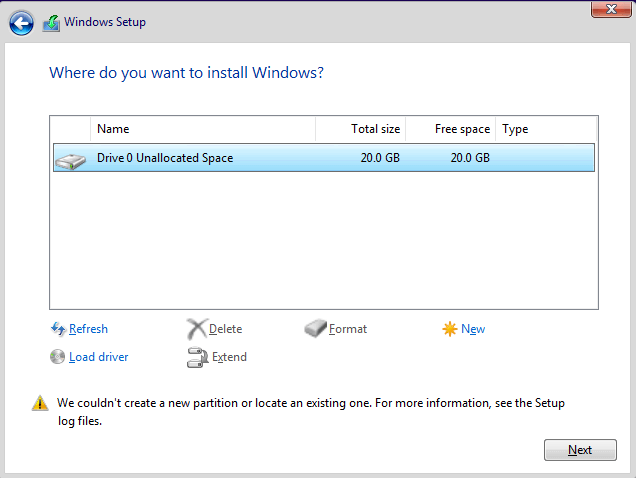

Как сварить нержавейку в среде углекислого газа

Болгаркой зачистить рабочую поверхность изделия, при соединении в стык металла толщиной от 4 мм сделать кромки (канавки для наплавления металла). В этой статье, рассказывается про маркировку нержавеющих сталей и подготовку поверхностей.

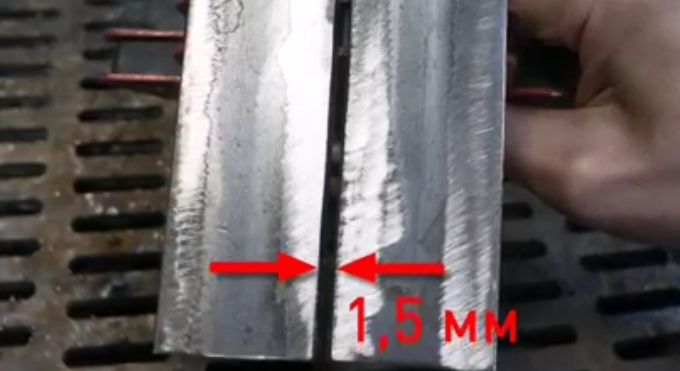

После нарезки фасок, детали состыковать с помощью щипцов-зажимов, оставив зазор между изделиями (не менее 1,5 мм).

Зазор должен быть по всей длине заготовки, он позволит проварить металл на всю толщину. Подключить массу и выставить свои настройки на полуавтомате в зависимости от конструкции вашего аппарата и толщины металла.

Простые полуавтоматы на лицевой панели имеют 2 регулировки:

- сварочное напряжение;

- скорость подачи проволоки.

Продвинутые модели оснащены ручкой регулировки индуктивности. Также, скорость подачи проволоки от диаметра может регулироваться переключателем.

Настройка индуктивности изменяет жесткость дуги, глубину провара и форму валика:

- При малой индуктивности: дуга холодная — получаем тонкий валик с глубоким проплавлением;

- При большой индуктивности: дуга горячая — широкий валик с неглубоким проплавлением.

Держа горелку с уклоном 20-60 градусов (расстояние от сопла до сварочной ванны 10-20 мм), короткими прихватками выполнить соединение нержавеющей стали. Нажали на курок — отпустили, нажали и отпустили, вот так неспеша и происходит заполнение нарезанных кромок металлом. Варить можно, как углом назад (к себе), так и углом вперед (от себя).

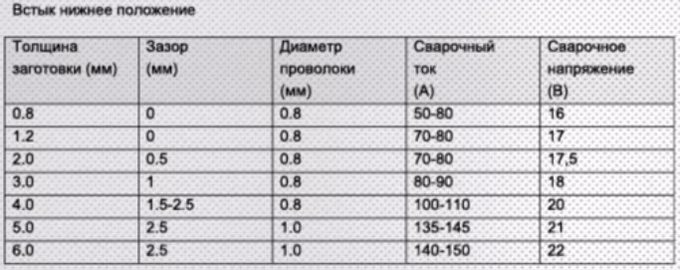

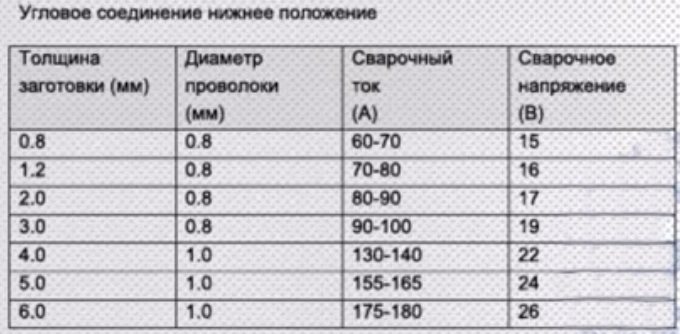

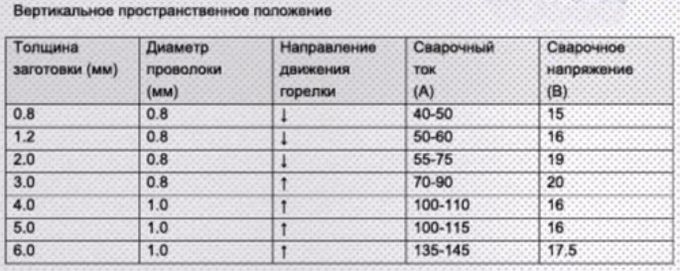

Таблицы (ниже) помогут вам определится с настройками полуавтомата:

При сварке внахлест, фаски нарезать не надо, достаточно зачистить поверхность, наложить детали друг на друга и выполнить соединение.

В процессе сварки, перед новым швом откусывайте наплавленный шарик на кончике проволоки.

В процессе соединения нержавейки полуавтоматом в среде углекислого газа, изменяйте скорость подачи проволоки, такими манипуляциями вы добьетесь качественного шва.

Видео:

Свойства нержавеющей стали

Перед тем как варить нержавейку с углекислотой, необходимо понимать, что это не обычная сталь. Это сложный сплав для процесса сваривания, поэтому рекомендуется обратить внимание на его физические свойства.

- По сравнению с той же обычной сталью у нержавейки теплопроводность в два раза ниже. То есть, чтобы проводить ее сварку, необходимо понижать сварочный ток. При высоком токе может образоваться прожог, потому что сам металл на всю свою массу тепло будет проводить с трудом. К тому же перегретый участок – это гарантия снижения антикоррозийных способностей металла. Поэтому выход один – увеличить охлаждение сварного шва и понизить ток на 20-30%.

- Существует такое понятие, как межкристаллитная коррозия металла. По сути, это когда при нагреве внутри стали образуется карбид, как следствие соединения железа и хрома. Такое может случиться, если температура нагрева доходит до +500С. Сами карбиды изнутри металла приводят к его растрескиванию. И, как следствие, коррозия. Поэтому нельзя допускать долгого действия температуры данного значения. Выход из этого положения – охлаждать зону сварки любыми средствами, даже водой.

- Нержавейка – это сталь с высоким линейным расширением. При нагреве металл очень сильно расширяется, а при охлаждении, соответственно, и сильно сужается. Такая огромная усадка приводит к растрескиванию сварного шва. Поэтому при сварке нержавейки даже полуавтоматом необходимо между заготовками оставлять увеличенный зазор. Он и будет компенсировать величину усадки.

- Есть такой показатель – электрическое сопротивление. Он у нержавеющей стали достаточно высокий. Именно это свойство влияет на перегрев электрода, сделанного из высоколегированной стали. Именно поэтому такие расходники имеют небольшую длину – в пределах 35 см.

Рекомендации мастеров

Некоторые рекомендации специалистов по свариванию изделий из нержавеющей стали полуавтоматом:

- ток обратной полярности нужно использовать при сварных работах в газовой среде, прямой ток – при сварке под флюсом;

- чтобы не закрывать шов, горелку лучше перемещать слева направо, держать ее под углом от себя;

- оптимальная дистанция конца электрода от стыка – 5-15 мм;

- при соединении тонких деталей горелку надо наклонять вперед, чтобы уменьшить глубину проплава и риск прожигания материала;

- для увеличения глубины провара при соединении изделий большого сечения нужно держать электрод под углом 5-10º.

Несмотря на сложность сварки конструкций из нержавеющего металла, технологию способен изучить каждый желающий. Но одних теоретических знаний недостаточно. Рекомендуется перед соединением изделий потренироваться на ненужном материале, чтобы получить практический опыт.